水基涂料无论是在成本、使用性能,还是在环保和安全等方面,都比醇基涂料具有明显优势。国内有不少厂家已经或筹划使用水基涂料替代醇基涂料。从长远看,水基涂料替代醇基涂料是大势所趋。但是,由于水基涂料在干燥过程中耗费能源,需要专门的烘干窑炉,影响生产节拍,因此使用范围受到了限制。目前除了小型发动机铸件的生产普遍使用水基涂料外,生产各种中大型铸件时还是以使用醇基涂料为主。

近年来,水基涂料快干技术和自干技术的开发受到重视,一些快干涂料和自干涂料也得到了不同程度的应用。

快干涂料技术主要是通过降低涂料中水分的含量从而提高含固量来减少烘干时间,达到节省能源的目的。对于某些大中型砂型砂芯,甚至可以施涂后不需要进烘窑,自然干燥,在合箱浇铸前用煤气火焰喷灯表面烘烤后即可达到浇铸的要求。水基快干涂料的技术关键在于提高含固量的同时涂料仍然保持良好的涂刷性能。

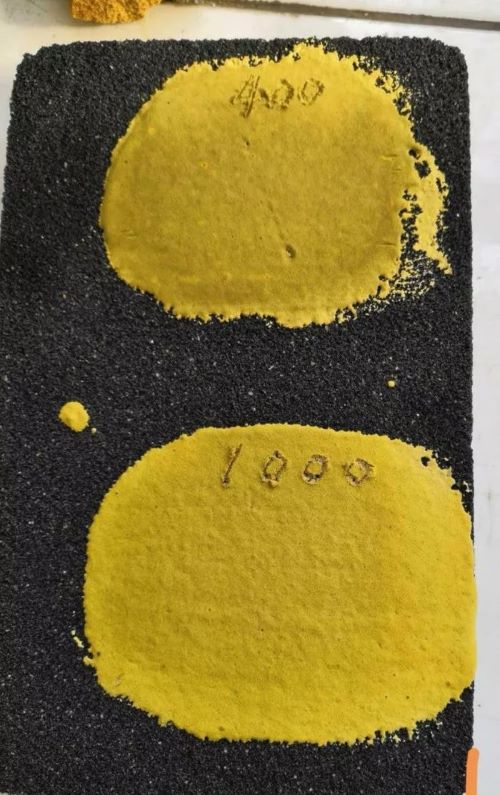

中福公司一直致力于开发快干型水基涂料技术,并取得了一定的突破。例如水基1000型锆粉涂料,在含固量75%,波美度120的条件下涂刷,手感滑爽,刷痕自动流平,涂层平整度与普通的400涂料(相当于福士科110涂料)在含固量68%、波美度95条件下相似,而其干燥速度则明显高于400涂料。下面的照片是两种涂料在同样厚度条件下150度烘干5分钟后干燥程度对比:

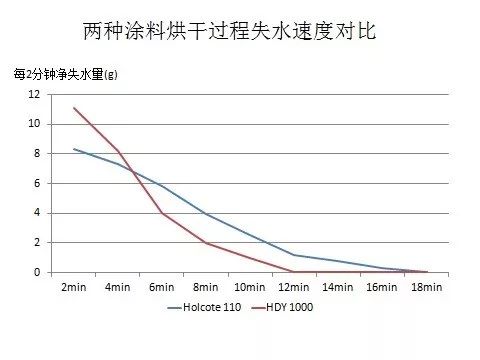

下面图表是两种涂料在相同厚度条件下150度烘干时每间隔2分钟的失水重量对比,显示1000型涂料在13分钟以后不再失重,(完全干燥),其所需的干燥时间明显短于400涂料(大于18分钟)。

自干涂料是指在高含固量快干型涂料的基础上,借助于其它物理和化学作用,在常温下短时间内即可自行干燥并形成一定涂层强度的涂料。目前国内对于自干型涂料的研究,主要采用了以下途径:使用减水剂进一步增加含固量;减少水分向砂芯基体内部的渗透;采用无机快干粘接剂和常温固化型有机粘接剂;借助化学反应放热加快水分蒸发等。但是,目前水基快干自干涂料虽然已经减少了干燥时间甚至实现了涂料自干,但其干燥速度仍然有很大的提升空间,在水分残留和抗吸潮性能等方面还需要进一步改善。因此目前还没有大规模地替代醇基涂料在大中型铸件生产上使用。

相比于铸造涂料,广义上的涂料(油漆、建筑涂料等)行业早已开发并普遍应用了水性漆技术。如果我们借鉴水性漆技术,在进一步减少干燥时间从而满足大部分铸造生产对于涂层干燥时间和生产节拍要求的基础上,涂料的使用性能、抗吸潮性能和发气性也能适应实际生产的具体要求,将会是水基铸造涂料技术上的重大突破,水基涂料必然会得到越来越广泛的使用,铸造涂料也就离“绿色、环保”的目标越来越近。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。