耐火度的定义

耐火度是耐火材料最重要的质量指标之一,是指材料在高温作用下达到特定软化程度的温度,代表材料抵抗高温作用的性能。

耐火度不是熔点。熔点是结晶体的液相与固相处于平衡时的温度。耐火度是多相体达到某一特定软化程度的温度。对绝大多数普通耐火材料而言,都是多相非均质材料,无一定熔点,其开始出现液相到完全熔化是一个渐变过程,在高温下相当宽的范围内,固液相并存,故欲表征这种材料在高温下的软化和熔融的特征,只能以耐火度来度量。耐火度一般低于熔点。但是,有些耐火材料,如当形成的液相粘度很高时,其耐火度也可高于熔点。

耐火度不是烧结温度。烧结温度是指原料加热过程中随温度升高体积收缩而导致气孔率降低,气孔率降到最低,并且收缩最大时的温度为烧结温度。如果温度继续升高而出现软化变形的温度,称为软化温度,即耐火度。 所以说烧结点和耐火度不同,烧结点比耐火度低。

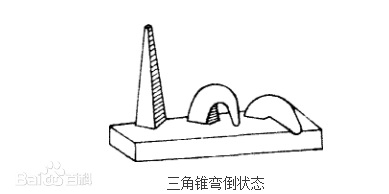

耐火度的测定方法国标(GB7322)规定,将被测材料磨成细粉,制成与标准测温锥形状、尺寸相同的截头三角锥,也可直接从耐火制品上锯取上述的截头三角锥,与标准测温锥一起插在一个耐火的底盘上,放在炭阻炉或燃气高温炉内,按规定的速率加热,三角锥由于本身的重量而逐渐弯倒,当其弯倒至锥的尖端接触底盘时的温度(见下图1所示),即为材料的耐火度。

高温化学稳定性:是指骨料在金属液体作用下保持化学性质稳定,自身不发生化学反应,也不与其它物质反应的能力。

耐火骨料应该保持一定的化学稳定性,以避免与金属液体和熔渣起化学反应。不过有时也会在骨料中特意添加一些具有反应性的物质,比如,氧化铁红可以作为氧化剂来中和一些有害物质,白云石具有碱性,可以与型砂中的硫元素反应,减轻其对石墨球化的负作用。

对耐火度和化学稳定性的认识:

提到耐火性能时,通常包括两方面的内容:一是粉料的熔点或软化点,即其耐受高温的能力,也就是耐火度;二是它的高温化学稳定性,即其在高温下耐受其他氧化物侵蚀的能力。

骨料的耐火度越高,则其抵抗金属液体高温作用的能力越高。但这并不代表可以一味地追求骨料的高耐火度。

涂料中的耐火材料具有导热性好、蓄热能力大和耐火度高的特点,如锆英粉、刚玉粉和石墨等,可减少液态金属与铸型的接触时间,使液态金属尽早停止流动,从而减少液体金属渗入铸型表面空隙的深度,也可防止铸件机械粘砂。

对于大型铸件,采用的涂料一般为锆英粉、刚玉粉和莫来石粉之类的高耐火度、高热化学稳定性的材料,可以防止或减少金属与铸型间发生化学反应而生成低熔点物质,提供一个热化学稳定性高的屏障,从而防止了化学粘砂。

因此,为了提高涂料的防粘砂性能,我们一般倾向于提高耐火粉料的耐火度和化学稳定性,因此倾向于选择纯度高的耐火材料,如锆英粉选择氧化锆含量在65.5%以上的,刚玉粉选择氧化铝含量在99%以上的,总之是在价格能承受的条件下品位越高越好。

但是,我们曾多次发现,有的时候采用所谓高品位和高耐火度的材料作骨料涂料,反而比普通涂料更容易出现粘砂缺陷。比如,白刚玉的耐火度1900度,高于锆英粉(1700度),其高温化学稳定性明显高于锆英粉,但是,很多情况下使用刚玉粉涂料生产铸钢件时发生粘砂的可能性比锆英粉要高。

涂料通常在液态金属和铸型界面上起作用,形成液态金属-涂料-铸型的界面。如铸钢的浇注温度一般不超过1650℃,铸铁则不超过1450℃,其它合金的浇注温度更低。如果考虑铸型对金属的冷却作用和界面上的温度落差,涂料层受热后能达到的温度将比上述数值还要低一些。对于这样的温度条件,就耐火度而言,一般耐火材料都能满足要求,实无过分苛求的必要。

耐火骨料应该保持一定的化学稳定性,但并不是说化学稳定性低的材料就不能用,也不是愈稳定愈好。比如,石英粉的高温化学稳定性比起其它一些耐火材料差,它在FeO的作用下,会生成熔点为1200℃左右的铁橄榄石,乃至熔点更低的共熔体。同时,在用砂型铸造钢铁铸件的情况下,浇注时型内气氛是氧化性的,界面上不可避免地会有FeO存在。但是,不少铸钢厂仍采用石英粉涂料,效果也很好。

因此,为了提高涂料的防粘砂性能,并非总是耐火度和化学稳定性越高越好。

实际上,涂料的抗粘砂能力,除了与耐火度、化学稳定性有关, 还受到以下因素的影响:

笔者在“涂料的工作性能”版块,更深入阐述了上述因素对铸件质量的影响,介绍了涂料的防粘砂作用机理。

“针对铸造涂料应该关注其粉料的哪些物化性质? 这些性质是怎样影响涂料性能的?如何根据这些指标(包括化学成分和矿物组成)判断耐火粉料质量? 如何解读耐火材料的质检报告?”

如果您对以上问题感兴趣,请点击下面的相关链接:

了解各种常用耐火粉料(包括辅助粉料)的成分、特性和作用及选用方法,请进入“组分与材料”之“涂料的粉料/骨料”

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。