许多铸钢件尤其是不锈钢铸件对含碳量有着严格的要求,低碳和超低碳不锈钢是当今世界各国不锈钢铸件发展的总体趋势。现代超低碳不锈钢的碳含量均在0.03%以下,有的甚至要求碳含量在0.015%以下。

我国生产不锈钢铸件基本上采用水玻璃砂工艺和树脂砂工艺。利用水玻璃砂造型工艺生产大型铸钢件,避免了铸件表面出现渗碳层和渗硫层等铸造缺陷,但水玻璃砂型表面强度低,铸件容易因为掉砂、冲砂而产生夹杂等铸造缺陷;铸钢件表面质量差,清理耗时多,加工余量大;水玻璃砂再生困难,环境污染严重。这些因素限制了水玻璃砂的使用。利用碱性酚醛树脂砂工艺生产不锈钢铸件,铸件表面质量好,但是型芯砂粘结强度低,树脂加入量大,成本高;碱性酚醛树脂旧砂再生回用问题没有彻底解决,直接阻碍了其推广应用。呋喃树脂砂工艺由于砂芯强度高、尺寸精度好以及旧砂再生回用方便等优点,在大型铸钢件的生产中得到了广泛应用。但是,树脂砂工艺会引起表面渗碳的问题。

铸钢件产生表面渗碳问题的机理和危害:

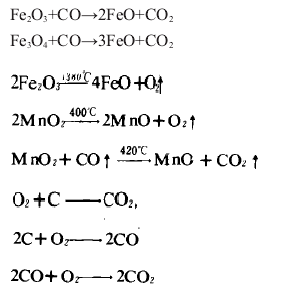

树脂砂在浇注和冷却过程中会释放出大量的CO、SO2和少量的N2等气体,其中CO占气体总量的一半以上。CO气体在高温下与Fe相遇即分解为活性碳原子[C]:

CO+Fe→[C]+FeO (>700℃)

铸钢件在高温奥氏体状态下对碳有较大的溶解度(2.06%),这些碳原子会渗入到不锈钢铸件的表面,并在高温下向内部扩散,从而形成一定厚度(>10mm)的渗碳层。而随着温度的降低,碳的溶解度明显降低,会以碳化物的形式延晶界析出,从而导致晶界腐蚀现象的发生,造成铸件抗蚀性能和抗疲劳性能下降,部件过早失效。

防渗透涂料的作用机理

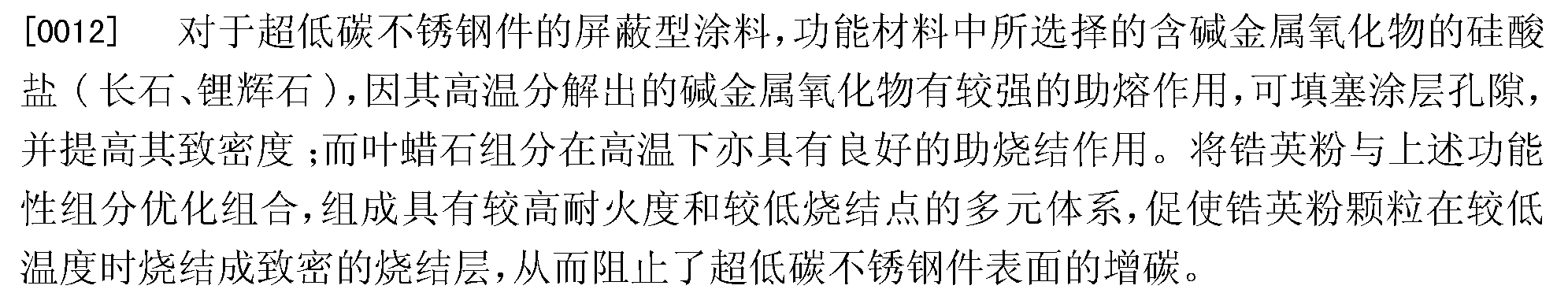

实际应用中,则是采用物理屏蔽作用和金属氧化物(反应)相结合来达到防渗碳的目的。

介绍几种防渗碳涂料的研究/论文

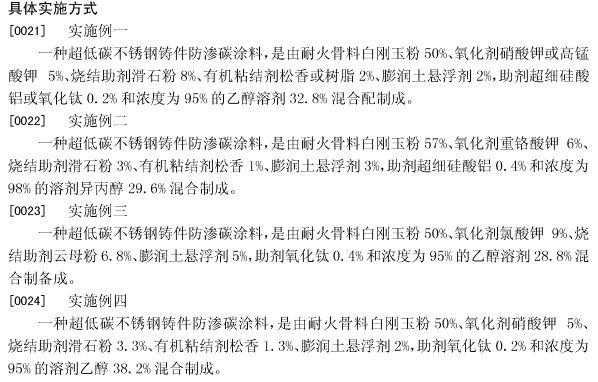

1,李玲等在“呋喃树脂砂用防渗碳涂料的试验研究“一文根据前述防渗碳原理,设计了一种渗透性高的活性涂料和一种屏蔽型耐热面层涂料。在铸型表层涂敷一层能完全渗透到砂型内部的高渗透涂料,涂层表面再涂刷一层屏蔽型耐热涂料,采用高活性涂料析出的氧气与CO反应,减少CO含量,同时利用高渗透涂料与屏蔽型涂层相结合,共同阻挡碳、氮渗入铸件表层。选择含铁的化合物作为氧化助剂加入,能够提供氧气,促使CO转变为CO2。本实验中的助熔剂为一种复合铝氧化物,在铸造的浇注温度下能够帮助耐火骨料烧结形成一层致密的涂料烧结层,阻止碳的渗入。

2,冯胜山“低碳钢铸件表面防渗碳涂料的研究与应用” 认为:在砂型(芯) 工作表面涂敷一层在高温下能形成一定厚度的致密烧结玻璃体的涂料,对于防止低碳钢表层增碳应是一种简便、有效的方法。该研究采用325 目锆英粉作为本涂料的耐火基料,其中粒径小于10μm 的微细粒子大于15 %,可以同时保证低碳不锈钢铸件防渗碳和防粘砂的双重效果。生产验证结果:铸件表面层含碳量控制在0. 074 %左右,最高增碳率为11 %,增碳层厚度≤0. 7 mm ,防渗碳效果显著。

3, 孙海庭“超低碳不诱钢铸件防渗碳涂料的研究”采用锆英粉为基础骨料,添加某两种强氧化剂制成涂料,使铸件表面含碳量降低到0.03%。

4, 中福公司的方案:四川某厂

材质316L 不锈钢;

铸钢件名称:涡壳(件重405 公斤,浇重800公斤,壁厚20--80毫米);

粘接剂:邦尼树脂

型砂:宝珠砂40--70 目。

涂料:面涂料为锆粉和白刚玉复合涂料,主要起到防粘砂作用。底涂料为含有氧化剂的防渗碳涂料。

试验结果:

铸件本体含碳:0.0199%

1MM深处含碳:0.0190%

2MM深处含碳:0.0178%

可见这一方案的防渗碳效果显著。

5,沈阳所专利:CN102430703

6 深圳景鼎专利:CN101817058 (屏蔽型涂料)

有兴趣的读者可以下载以上专利以获得更多细节。

耐火粉料氧化铁含量的控制

既然许多铸铁用涂料中需要额外添加氧化铁,那么是不是铸铁涂料骨料中对铁含量(Fe2O3)的控制就可以放宽呢?或者说,是不是可以采购氧化铁含量高些(价格更便宜)的骨料,同时还可以减少氧化铁粉的加入量?

你用的是哪种波美度计?

常用的波美度计有玻璃质波美度计和钢头波美度计两种,这两种波美度计测量同一种涂料时,读数往往有差别。到底该用哪一种波美度计呢?

砂铸用的涂料,也需要测控透气性吗?

涂层的透气性是消失模涂料的一个非常重要的质量指标,但对于砂型铸造涂料的透气性,人们似乎不大关注。实际上,在以下情况下,也必须测控砂铸用涂料的透气性。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。