提到涂料的透气性,人们可能先想到的是涂层在室温下的透气能力,这大概是受到砂型透气性概念的影响。但是在浇注时涂料处于高温状态下工作,严格来讲,涂料的透气性是指在浇注条件下气体通过涂料层的难易程度,即气体流动阻力的大小。这包括两个方面。一个是砂型内部以及涂料自身在高温下产生的气体透过涂层向金属液体排放,另一个是浇注后型腔内的气体透过涂层向砂型内部排放(包括消失模分解气化后向外排放)。这两个情况并非独立存在,也可能在同一时间内在砂型表面不同部位同时发生。

涂料在不同温度下,其透气性能也不尽相同。随着温度的升高,涂层中的有机物发生燃烧分解,产生一定数量的孔洞,涂层的透气能力会增加,温度再升高后,涂料组分中的无机物会释放出水和气体,某些低熔点的物质会烧结,造成涂层透气性下降。因此,我们常温下测定的涂料透气性,并非代表其在高温下的透气性。

涂层在高温下的透气性能比常温下的透气性对铸件质量的影响更大。但是涂料在高温下透气性的测定并不容易,需要借助较复杂的仪器才能实施,目前对高温透气性的测试并不普遍,常常以室温下的透气性作为参考。

对于消失模铸造工艺,如果涂料透气性过高,金属液流动阻力小,充型速度快,容易在液流前端产生湍流,使模样气化分解产物卷入液流而不能透过涂层排出,造成气孔、夹渣等缺陷;如果透气性不足,则金属充型速度慢,气化分解产物不能及时排出,产生气孔、碳缺陷,以及浇不足和冷隔缺陷。如果涂料层在压力作用下破裂,还会产生毛刺脉纹甚至粘砂烧结等缺陷。因此,涂层的透气性是消失模涂料的一个非常重要的质量指标。

目前人们非常关注消失模涂料的透气性,但是对于砂型铸造涂料的透气性的研究还不是很多。那么,砂铸涂料,也需要控制透气性吗?

一般来讲,涂料可以作为一个砂芯/型与型腔之间的屏障,阻止浇注后砂芯/型中产生的气体向液态金属中扩散,从而减少气孔的产生。比如,有研究文献指出呋喃自硬砂中的硫元素以气体形式向金属液中扩散,认为较低的涂料透气性有利于减少球化不良倾向。从这些意义上说,涂料应该具有较低的透气性才好。

一个比较典型的例子是生产锆刚玉耐火砖时刷在呋喃树脂砂型上的涂料。在高温下,砂型中的水分、有机物燃烧产生的气体如果穿过涂料层而进入到熔融的锆刚玉液体中,由于这种液体的粘度比普通钢水铁水的粘度高,气体不容易从液体中逸出,非常容易产生气孔。我们为河南某生产锆刚玉耐火砖的工厂提供了一种透气性近乎为零的屏蔽型涂料,有效地解决了耐火砖皮下气孔的问题(见图)。这个例子说明较低的涂料透气性有利于减少铸件的气孔缺陷。

但是,这个经验只有在气体有足够的向外(型腔外)排出途径时才适用。相对于砂粒间的孔隙,涂料层一般比较致密,高温下砂芯/砂型中产生的气体会优先选择通过砂粒间的空隙以及排气通道向外排出,当气体具有足够的排出途径时,涂料层可以作为屏障防止气体进入金属液体中。但是,像发动机缸体、缸盖这类铸件,砂芯往往处于较封闭的环境(比如被铁水包围),气体的排出途径受到限制,在压力作用下气体会穿透涂料层而进入到型腔或液体金属中。见下图:

在上述情形下,如果涂料的透气性足够高,气体会比较平稳且容易地进入到液体金属中,当发气量不大且发气速度较快时,气体会在金属凝固前逸出而不会产生气孔。 如果涂料透气性较低,则气体排出速度慢从而形成压力(憋气),当压力足够大时,涂层会被气体冲破(如上图中左下角所示)。

当涂料层被气体冲破后,有可能造成以下缺陷:

因此,当砂芯处于被金属液包围的环境且排气途径不足时,应该促使砂芯中的气体尽早、尽快排入到型腔和金属液中。这时,涂料应该具有较高的透气性才好。

印度一家生产刹车盘的铸造厂,为了解决局部气孔问题,曾要求福士科公司提供一种不透气的涂料,试验后没有什么效果,而使用了福士科公司的具有较高透气性的涂料后,气孔缺陷明显减少。

综上所述,当砂芯/砂型具有较好的排气条件时,涂料的透气性应该保持比较低的水平,我们平时使用的大部分涂料的透气性都较低,生产一般的铸件时可以不必特意检测透气性指标。而对于一些排气条件差的铸件(发动机铸件、薄壁件),使用高透气性涂料有利于减少结疤、非金属夹杂等缺陷,这就需要通过耐火填料的粒度优化等措施适当提高涂料的透气性。

透气性的检测方法

涂料在高温下透气性的测定并不容易,需要借助较复杂的仪器才能实施,目前对高温透气性的测试并不普遍。

目前涂料在室温条件下透气性测试的方法较多,按照测试原理,基本可分为三类:

1, 用气体压力表示透气性大小,该方法通过测试逐渐增加透过涂层试样的压力,直到涂层破裂为止。这类方法需要制作专门的仪器设备,操作起来较复杂。

2, 用涂层空隙大小表示透气性大小,使用光学显微镜等测定涂层空隙大小及分布。

3, 按照透气性原理测定,可以直接用型砂透气性测试仪测定。目前这类方法被较多地使用。

较早的文献介绍过日本的山本康雄、美国的C.H.Tseng等用水玻璃砂做标准试样,试样上敷一层涂料,干燥后用型砂透气性测试仪测出带涂料层的砂样的透气性。后来人们开始用筛网浸涂料,干燥后固定在套筒上用型砂透气性测试仪或其它装置测试涂层的透气性。其局限性在于涂料厚度测量不准确或者涂料干燥后收缩易裂、厚度难以满足要求等。

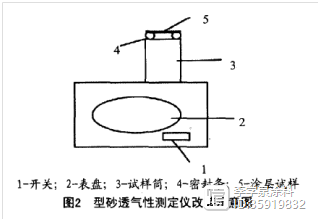

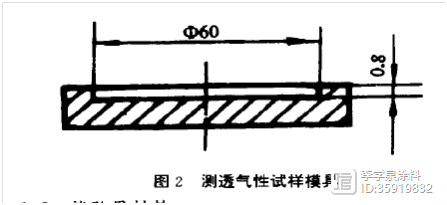

上海机械制造工艺研究所有限公司的陈琪在2015年《铸造工程》上介绍了一种改进的涂料透气性测试方法,采用35目的圆形筛网片(60毫米直径)浸于调整至使用状态的涂料中,取出并干燥后获得具有一定合适厚度的涂片。在试样筒内圈和上部各粘上一圈密封条以防止漏气,将筛网试片放在试样筒上面,用相同直径的模块将试片压紧后,将试样筒放在型砂透气性测试仪上进行测试。

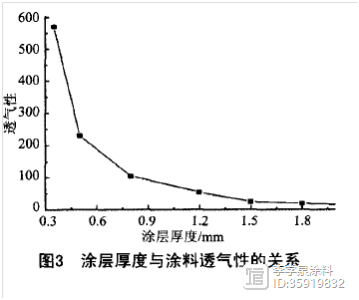

由于涂料透气性与涂层厚度直接相关(见下图),因此涂层的厚度必须严格控制。作者建议涂层厚度控制在0.6至0.7毫米。

我们在使用该方法时,感觉到涂层厚度控制起来不方便,很难做到每个试片的厚度都一致,因此测量起来准确度受到影响。另一方面,试片在套筒上固定采用模块压紧的简单办法,似乎不能保证试片与试样筒端面间的紧密贴合,如果出现漏气,则测量结果会有误差。

合肥工业大学的高洪涛等也采用了类似的方法,先在测试型砂透气性的标准试样筒端面涂抹一层凡士林,再将涂片贴在涂有凡士林的端面上,并在涂片上方压上通孔压盖。采用不锈钢模具制作涂片,以解决涂片厚度不均的问题。但是涂片不容易从模具上取出,且在测试操作时涂片容易破碎。

中福铸造材料(青岛)有限公司结合了上述测试方法的特点,做出了2点改进:

1, 使用橡胶密封圈和螺纹套筒改善了密封性,如照片所示;

2, 增加了涂层厚度对于透气性的影响系数。当试片面积一定时,涂层重量大小可以反映涂层的厚度,为了简化计算过程,我们直接用涂层重量作为反映涂层厚度的系数,因此,涂料透气性P =R(Wt-Ws),其中R是型砂透气性测试仪的读数,Wt是试片的总重,Ws是筛网重量。

比如,某三种涂料,数据分别如下:

A:筛网重量5克,试片重量7.5克,读数35,则该涂料透气性为35X(7.5-5.0)=87.5

B:筛网重量5克,试片重量7.5克,读数40,则该涂料透气性为40X(7.5-5.0)=100

C:筛网重量5克,试片重量8.1克,读数35,则该涂料透气性为35X(8.1-5.0)=117.8

B涂料与A涂料的涂层厚度(重量)相同,但B涂料读数大,所以B涂料透气性比A好。

C涂料虽然在透气性测试仪上的读数与A涂料相同,但由于涂层厚度比A涂料大,因此其透气性比A涂料要好。

以上我们对不同的透气性测试方法做了简单介绍,各种方法各有特点,这里我无意做出主观上的评价,各位可以根据实际情况选择简单、易用且可靠的方法来使用。

应该指出的是,涂料透气性测试方法较多,而目前尚未像其它性能(如涂料发气性测试)那样形成统一且被大家认可并具有公信力的测试标准。大多数情况下是涂料研发部门或供应商根据自身条件采用并且与涂料用户约定采用其中某种方法。

据说消失模专业委员会已经制定了消失模涂料性能检测标准,其中包括涂料透气性测试方法,该标准已经推荐给一些单位征求意见。

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。