在 《涂料的烧结和剥离性能》一文向大家介绍了耐火骨料的烧结机理,最后引出了“易剥离粘砂层理论”。指出要想获得没有粘砂缺陷的表面光洁铸件, 应该促使涂料层生成一定数量的低熔物, 使耐火基材烧结而抵抗液态金属的渗透;同时,要创造条件使烧结层在铸件冷却时能自动剥落下来, 得到表面光洁的铸件。亦即“一要烧结,二要剥离”。下面介绍如何实现“烧结”和“剥离”。

一,促进“烧结”的因素和条件:

1, 选用或者复合添加自身具有烧结能力(自烧结)的耐火骨料,如铬铁矿粉、锆英粉、铝矾土、镁橄榄石和云母粉等。

锆英粉、铝矾土、镁橄榄石和云母粉等在加工磨细后比表面积增大,表面上存在破键,在浇铸温度下受热分解,析出无定形二氧化硅。无定形二氧化硅会与氧化亚铁等物质反应,生成铁橄榄石等低熔物,低熔物在浇铸温度下呈液态,使未分解的骨料颗粒烧结成致密强韧的烧结层。

铬铁矿粉在高温下有一部分受热分解,析出氧化亚铁和氧化铬等。氧化亚铁的熔点为1350度,浇铸温度下呈液态。氧化亚铁和氧化铬又能与涂料中的铝硅酸盐(添加剂或杂质)发生反应,生成低熔物从而弥合骨料颗粒间空隙。

2, 向高耐火度的耐火骨料中掺入组成相近的低耐火度材料。例如,在白刚玉粉中加入少量铝矾土或高岭土粉;向石英粉中掺入长石粉、滑石粉和叶腊石粉等。耐火度低的材料熔化后,对耐火度高的材料表面有粘结或侵蚀作用,有助于烧结。往涂料中添加滑石粉、玻璃粉、煤渣灰和火山灰等,也能起到同样作用。

3, 向涂料中加入少量熔剂或助熔剂。比如,为了促使白刚玉烧结,可加入微量的MgO、ZnO和TiO2等;促使石英粉烧结,可以加入少量白云石等。

4, 向涂料中加入能析出无定形二氧化硅或氧化铝的粘接剂和助烧结剂。涂料中的粘接剂如膨润土、粘土、水玻璃、硼酸、硅溶胶和硅酸乙酯等,在高温下会析出无定形二氧化硅或氧化铝;涂料中的磷酸铝、硫酸铝等铝盐,在高温下析出的立体网状胶体氧化铝也有助烧结作用。

5, 将多种耐火材料混合使用,使其中氧化物的成分恰好成为低熔化合物或低熔共熔物。有些所谓复合型涂料,在选取骨料和设计骨料搭配比例时,就采用了这个原理。

二,促进“剥离”的因素和条件----氧化还原气氛模型

烧结的耐火材料附着在铸件表面上,烧结层本身强度非常高,清理困难。但如果烧结层与金属基体间存在着低强度的隔离层(有文献称之为“润滑层”),在铸件冷却时烧结层与铸件的收缩率不同,隔离层在剪力作用下破裂,烧结层便剥落下来。

1,氧化物隔离层:

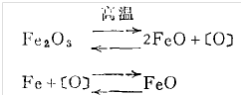

铸钢件在浇铸时,在金属和铸型界面发生氧化反应而生成FeO,而FeO又会与SiO2发生反应生成铁橄榄石,同时存在着FeO的生成和消耗两个过程。

FeO的生成反应:2Fe+O2=2FeO

FeO的消耗反应:2FeO+SiO2=2FeO•SiO2

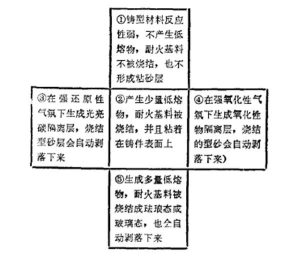

当FeO的生成速度小于或接近其消耗速度时,生成的铁橄榄石会使砂型颗粒烧结成块,牢固地粘附在铸件表面,形成化学粘砂。

当FeO的生成速度大于其消耗速度时,铁橄榄石与铸件表面之间会积累出一层FeO。当这一层的厚度达到某一临界点时(>0.1mm),会形成低强度的隔离层,使铁橄榄石与铸件表面剥离。

因此, 加快氧化物的生成速度或减少氧化物的消耗速度, 都有助于获得易剥离粘砂层。

为了加快金属氧化物的生成速度, 可以往涂料内添加各种氧化剂, 创造或者强化氧化性气氛,促进FeO的生成,例如, 高价的金属氧化物(Fe2O3,Cr2O3, MnO),含氧酸( 碳酸盐、硼酸盐、磷酸盐等),以及卤化物( 氟化物和氯化物)。

为了减少金属氧化物的消耗, 选用化学惰性的耐火材料和其它辅料。

在涂料中预先加入氧化物,还可以抵偿氧化物的消耗,比如三氧化二铁,在高温下析出FeO和氧,而氧又促进FeO的生成。

2,光亮碳隔离层:

与氧化物隔离层相反,如果涂料中含有足够的有机物,浇铸时受热氧化,使氧耗尽,然后有机物在缺氧情况下受热分解,析出光亮碳层。光亮碳层形成一定厚度时,也易形成易剥离层。

因此,在涂料中加入有机物或其它还原性物质,创造还原性气氛,可以促使形成还原型剥离层。

往涂料( 型砂) 内加入有机物, 特别是易于结焦的有机物( 高芳环树脂、焦油、沥青等) 在绝氧条件下受热分解, 容易析出光亮碳,。

为了尽快使浇注系统内的氧消耗尽, 往涂料内配入碳粉、硅粉、铝粉和铁粉都有助建立起强还原性气氛。

气体隔离层,有机物分解时析出适量的气体, 在铸件和涂层之间形成一薄层气膜, 也有助于得出易剥离粘砂层。但气体发生量应该适当, 否则容易造成皮下气孔、凹陷等缺陷。

此外,如果烧结层与金属基体间没有形成隔离层,有一种烧结状态(珐琅态)的烧结层也可以从金属基体剥离下来。这时,相当多的耐火骨料被烧结,形成玻璃态或珐琅态。当铸件冷却时,珐琅态物质有较大强度和脆性,与金属基体的收缩率不同而产生剪切应力,这个应力足够大时,就容易剥落下来。

例如, 有一种所谓玻璃态涂料, 石英50 份、氧化镁30 份, 三氧化铁20 份, 滑石粉5~ 2 0 份, 配成的涂料, 在12 0 0~ 1 2 5 0度能烧结成珐琅态, 浇注铸铁件具有良好的剥落性。还有人在石灰石砂铸型上涂黄泥一镁砂粉涂料, 也是利用黄泥的低熔点和FeO与MgO的化学反应性, 在烧注温度下烧结成玻璃态而取得良好的效果。

以上几种情况可以归纳为下面的模型:

三,“易剥离粘砂层理论”的局限和实际意义

铸型与金属的界面反应是一个复杂的冶金和物理化学过程,现今的科学技术手段尚不能对这一过程进行全面而可靠的检测和观测,因而有些所谓机理和理论或多或少地有推测的成分,还有待于在实际科研和生产实践中不断加以验证和完善。

涂料的烧结也是一个复杂的物理化学过程,涂料本身的材质、铸型的材质、金属液的成分,铸件的浇铸温度和铸件本身各个部分温度场的分布(热节和非热节)等等因素都会对涂料的烧结造成影响。

耐火材料的烧结温度范围一般都较窄,有的甚至在20-50度范围。浇铸温度的波动如果超出了烧结温度范围,会造成烧结不足或过烧结,影响涂料的抗粘砂效果。

因此,尽管市场上推出了许多的所谓“烧结剥离型涂料”,大多是针对某些具体铸件和生产条件而“量身定做”的,具有广泛适用性的不多。

但是,自1980年代以来,“易剥离粘砂层理论”确实为解决铸件粘砂缺陷、提高表面质量,为铸造涂料的应用与开发提供了理论指导和解决方案,即使在今天,这一理论仍然有重要的指导意义。铸造工作者不再简单地追求耐火骨料的耐火度和品位,当遇到粘砂问题时,能够从耐火度、烧结性能、氧化还原反应和酸碱度等多方面综合考虑原因和解决方法。

同时,人们也在这一理论的指导下,试着开发研制出屏蔽型烧结涂料,使其具有防止气孔和渗碳、渗硫的功能,用以减少气孔缺陷,减少球铁铸件表面的球化不良问题。还开发出一些防脉纹涂料,通过多种材料的复合,涂料层液化并烧结从而封堵砂芯裂缝,达到减少脉纹的目的。

笔者在“易剥离粘砂层理论”的指导下,成功研制开发了多种烧结剥离型涂料,有兴趣的读者可以参考笔者的论文:“烧结剥离型非锆质涂料在铸钢生产上的应用”。

本片文章的主要观点和大部分内容来自于以下文献:

李远才. 铸造涂料及应用

严名山等. 关于铸造涂料易剥离粘砂层理论的探讨

朱纯熙等. 烧结剥离型铸造涂料

胡邦红. 烧结剥离型浅色铸铁涂料的研究(清华大学博士学位毕业论文)

杨振枢. 烧结剥离型铸钢涂料的研究(清华大学博士学位毕业论文)

车少波. 消失模水基铸钢涂料剥落性能研究(兰州理工大学硕士学位毕业论文)

王丰. 消失模铸钢涂料耐火骨科烧结机理的研究(兰州理工大学硕士学位毕业论文)

崔天真,张北昌.剥离型铸钢涂料的研究

李远才,戴堵绮,王文清,等.涂料的烧结性及防气孔效果的研究

杨彦芳,黄晋,夏露,等.水基铝矾土消失模涂料工艺性能及易剥离性的研究

洪毅. 烧结型屏蔽涂料

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。