粘砂是因为没有使用耐火涂料,或者涂料耐火度不够,或者涂层耐冲蚀性差而在浇注中被冲掉,使得砂型(芯)表面或涂层与高温液体接触时发生机械/化学作用,铸件表面生成一种很难清除的物质。有时这种缺陷表现为“粘涂料”或“粘灰”,即在铸件表面粘上一层难以清除的粉末。

一, 铸件粘砂的形成机理 ---- 机械/化学综合粘砂理论

铸件粘砂大致可分为液态金属渗透粘砂(又称机械粘砂 )和化学反应渗透粘砂(又称化学粘砂 )两种。 实际上铸件出现的粘砂常常以综合的形式出现。

机械粘砂(液态金属渗透粘砂)

机械粘砂是高温金属液渗入铸型孔隙形成的。渗入液态金属越多、越深, 机械粘砂越严重。

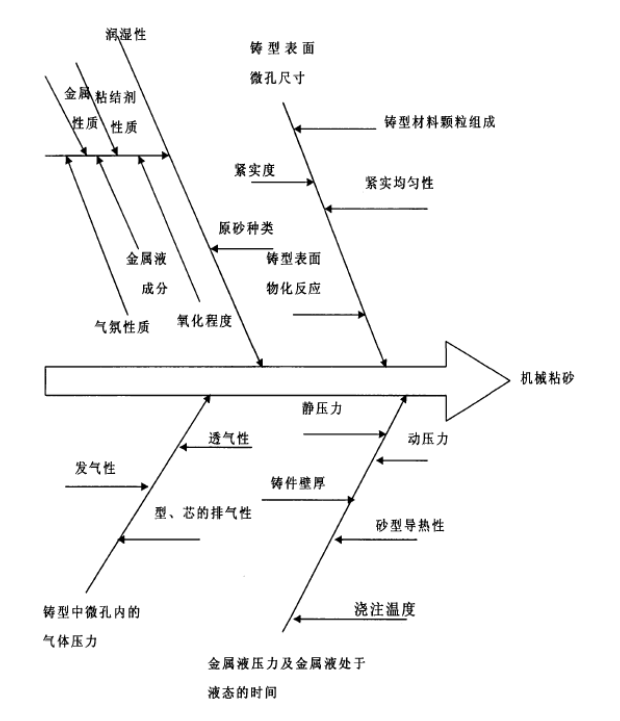

在形成机械粘砂的过程中,有两种力影响着机械粘砂的倾向:渗透动力和渗透阻力。

渗透动力:促使金属液渗入砂型孔隙的力, 主要是金属液对铸型的动压力和静压力。这两种压力越大, 金属液越易渗入砂型孔隙。浇注温度越高, 铸件壁越厚, 砂型导热性越差, 金属液流动能力越强, 流动时间越长,则渗透越深, 粘砂越严重。

在铸件热节处的型芯以及被金属液包围的芯子最易产生较严重的机械粘砂,因为这些部位散热条件差, 可被加热到较高温度, 金属液长期处于可流动状态,渗入深度大, 机械粘砂加剧。

渗透阻力:阻止金属液渗入砂型孔隙的力。主要有两种, 一是砂型孔隙的阻力,这种阻力取决于型砂孔隙大小, 孔隙越小, 阻力越大, 金属液难以渗入; 另一种是砂型孔隙中的气体压力(也称背压), 砂型受到金属液热作用后,砂型中的水分、有机物及某些矿物发生气化、燃烧、升华或分解等作用, 产生大量气体, 若不能全部及时逸出, 一部分留在孔隙中, 形成较大压力, 阻止金属液的渗入。

当渗透动力大于渗透阻力时,则容易发生金属液的渗透,产生机械粘砂。

凡是减少渗透动力的因素,如:降低浇注温度,使用蓄热系数大的型砂等,都有利于减少机械粘砂。 凡是增加渗透阻力的因素,如:使用细砂,粗细砂粒搭配,提高铸型紧实度,都有利于减少机械粘砂。涂料的骨料颗粒比原砂颗粒更加细小,这有助于防止机械粘砂。

下面的图描述了机械粘砂的影响因素,摘自张学锋硕士论文《厚大铸钢件涂料研究》

二, 化学粘砂(化学反应渗透粘砂)形成机理

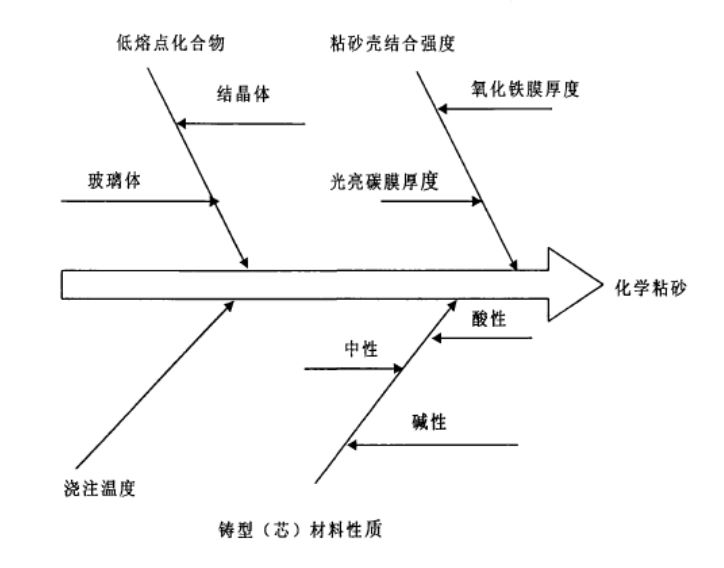

化学粘砂是金属氧化物和铸型材料相互产生化学反应, 生成一系列低熔点物质牢固粘附在铸件表面上。

黑色金属表面极易氧化, 生成系列铁氧化物,主要是FeO, (熔点为1370℃), 能润湿石英砂, 易于渗入砂型, 并和二氧化硅(无定型二氧化硅)反应生成低熔点物质硅酸亚铁(又名铁橄榄石):

2FeO+SiO2=2FeO•SiO2

在浇注温度下(大于1174度时)上述反应的自由能大于零,反应自动向右进行,不断产生铁橄榄石。铁橄榄石的熔点较低(1250度),在正常浇铸温度下呈液态。

液态铁橄榄石生成后, 由于流动性好又能润湿型壁,故易于渗入砂型孔隙内, 扩大氧化铁和型砂的作用面积, 加剧化学粘砂, 化学反应的结果又扩大砂粒间孔隙,更有利于低熔点物质向砂型深处渗入, 从而将金属和型砂联成一体,形成粘砂。

这里参与反应的SiO2并非是纯净的石英,主要是杂质以及耐火骨料在高温下的分解反应而产生的无定型SiO2。比如,锆英粉在1540度以上会发生分解反应,析出无定型二氧化硅,黏土在高温下也会分解析出无定型二氧化硅。这也可以解释为什么锆英粉在高于1540度时抗粘砂能力会下降。

下面的图描述了化学粘砂的影响因素,摘自张学锋硕士论文《厚大铸钢件涂料研究》

实际生产中的粘砂大多是综合性粘砂(混合性粘砂)。

粘砂分为两个阶段:初始金属渗入到砂粒间孔隙中,形成机械粘砂,然后渗入的金属被氧化并生成铁橄榄石,形成化学粘砂。在生产中观察到的粘砂都是机械渗透与化学反应的综合性结果,即与铸件接触面上的部分机械粘砂转化为化学粘砂,亦即机械--化学粘砂。这就是机械/化学综合粘砂理论模型。

防止铸件产生化学粘砂的途径

防止铸件产生化学粘砂的途径有很多,降低浇注温度、采用激冷措施、提高型砂紧实度、应用特种原砂(锆英砂, 铬铁矿砂)、改进铸造工艺浇注位置、浇冒口位置等, 但这些措施受经济技术多种因素限制不能任意应用。最有效的途径是采用铸造涂料。

二,涂料的防粘砂机理

按照机械-化学综合粘砂理论,可以推导出涂料的防粘砂机理:

涂料中耐火粉料的颗粒要比型砂颗粒细得多。涂料封闭了铸型(芯)的表面孔隙,阻挡了金属液的渗透,从而防止机械粘砂缺陷。

涂料中的耐火材料具有导热性好、蓄热能力大和耐火度高的特点,如锆英粉、刚玉粉和石墨等,可减少液态金属与铸型的接触时间,使液态金属过早停止流动,从而减少液体金属渗入铸型表面空隙的深度,可防止铸件机械粘砂。

对于大型铸件,采用的涂料一般为锆英粉、刚玉粉和莫来石粉之类的高耐火度、高热化学稳定性的材料,可以防止或减少金属与铸型间发生化学反应而生成低熔点物质,提供一个热化学稳定性高的屏障,从而防止了化学粘砂。

因此,按照这一理论模型,为了提高涂料的防粘砂性能,我们一般倾向于提高耐火粉料的耐火度和化学稳定性,因此倾向于选择纯度高的耐火材料,如锆英粉选择氧化锆含量在65.5%以上的,刚玉粉选择氧化铝含量在99%以上的,总之是在价格能承受的条件下品位越高越好。

但是,这一理论模型与许多情况存在矛盾:

我们曾多次发现,有的时候采用所谓高品位和高耐火度的材料作骨料涂料,反而比普通涂料更容易出现粘砂缺陷。

比如,白刚玉的耐火度1900度,高于锆英粉(1700度),其高温化学稳定性也明显高于锆英粉,但是,很多情况下使用刚玉粉涂料生产铸钢件时发生粘砂的可能性比锆英粉要高。

又如,晶态的鳞片石墨耐火度高达3000度,在浇注铁水的温度下, 既不会发生反应, 也不被烧结, 铁水几乎完全不能润湿石墨晶片, 理应有良好的浇注效果。实则不然, 石墨涂料必须要掺入一定比例的低熔点的土状石墨才能呈现良好的抗粘砂效果。

这说明,并不总是耐火度越高而抗粘砂能力越强,并不是耐火材料的纯度(品位)越高越好,并不是耐火材料的化学稳定性越高越好。

除了耐火度、化学稳定性等因素,还有其它因素在影响涂料的抗粘砂性能:

版权所有 © 2025 www.foundrycoating.com 转载请注明来源并附上原文链接

请勿摘录或复制本网站内容并发布至其他网站或嵌入他人文章中,而不注明来源或署名。